除尘技术:某电厂4x75t/h循环流化床锅炉烟气环保升级改造实例

摘要:本文介绍某电厂对其循环流化床锅炉进行环保升级的案例,分别从现有系统状况和改造方案等两方面进行了论述。某电厂现有4x75t/h循环流化床锅炉,烟气中氮氧化物、二氧化硫及粉尘等不能满足国家*新的超低排放标准,为此对其进行环保升级改造,改造后烟气中氮氧化物、二氧化硫及粉尘的排放浓度分别低于50、35、5mg/Nm3。脱硝采用SNCR提效改造+炉内SCR(尾部烟道合适位置处布置一层)+COA(低负荷保障手段);脱硫除尘采用静电除尘器(预除尘)+循环流化床半干法脱硫(附属布袋除尘器);消白采用烟气直接升温,加热介质为低压蒸汽。

关键词:SNCR;SCR;COA;静电除尘器;循环流化床半干法脱硫

1 概述

某电厂现有4台循环流化床锅炉,其中3#、4#锅炉为济南锅炉集团股份有限公司生产制造(YG-75/3.82-M1),1#、2#锅炉为无锡华光锅炉股份有限公司生产制造(UG-75/3.82-M41)。现有锅炉污染物排放浓度执行《火电厂大气污染物排放标准》(GB13223-2011)排放要求,即氮氧化物<200mg/Nm3、二氧化硫<200mg/Nm3、烟尘<30mg/Nm3。为了满足《煤电节能减排升级与改造行动计划(2014~2020年)》及《安徽省煤电节能减排升级与改造行动计划(2015~2020年)》要求,对锅炉烟气进行脱硫、除尘、脱硝环保升级改造,本次环保升级改造工程实施后,烟气中氮氧化物排放浓度<50mg/Nm3(标态,干基,6%氧)、二氧化硫排放浓度<35mg/Nm3(标态,干基,6%氧)、烟尘排放浓度<5mg/Nm3(标态,干基,6%氧),满足超低排放的要求,排放总量明显降低,符合建设资源节约型、环境友好型社会的目标,具有显著的环保效益和社会效益。

2 电厂现有环保系统

现该电厂四台锅炉均采用的是低氮燃烧+SNCR+布袋除尘+燃煤掺烧石灰石+炉内喷钙工艺路线。脱硝部分还原剂采用尿素,低氮燃烧后烟气中氮氧化物排放浓度低于230mg/Nm3,SNCR投入后烟气中氮氧化物排放浓度为130mg/Nm3左右,氨逃逸不大于8ppm;除尘部分四台锅炉均采用XLDM系列离线清灰低压脉冲式布袋除尘器,现实际粉尘排放浓度15~20mg/Nm3;脱硫部分燃煤掺烧石灰石及炉内喷钙后,*终控制二氧化硫排放浓度可控制在150mg/Nm3左右。

3 环保升级改造方案

本次环保升级改造的要求是:在设计煤种及校核煤种下,30%~110%BMCR负荷范围内,脱硝装置及脱硫除尘装置能稳定运行且排放达标。

3.1脱硝改造方案

3.1.1改造路线确定

目前低氮燃烧改造运行良好,故本次改造不再对其进行优化改造;由于现有SNCR在保证氨逃逸合格的基础上无法满足排放要求,故本次改造增设炉内SCR,同时对原SNCR系统进行提标改造;此外,考虑低负荷工况条件下,锅炉炉膛温度无法满足SNCR使用要求,仅靠炉内SCR无法实现氮氧化物的达标排放,故系统增设COA协同脱硝装置作为备用保障手段确保氮氧化物的达标排放。

3.1.2改造具体方案

(1)SNCR提效改造

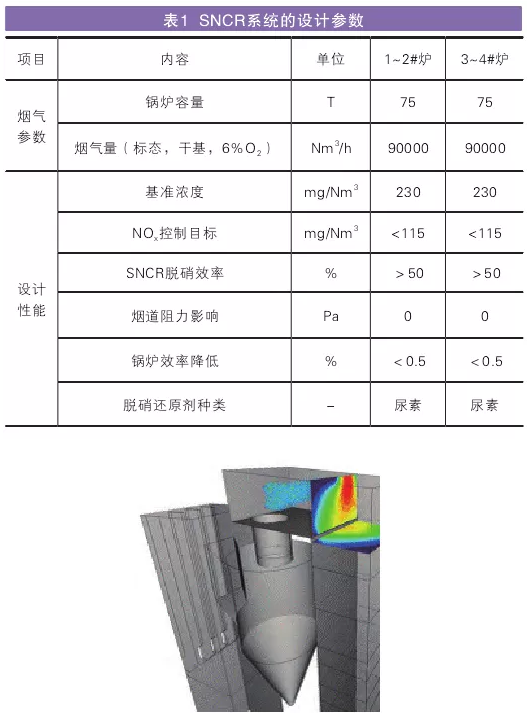

更换原有SNCR喷枪,选择覆盖面更大的扇形喷枪;每个旋风分离器出口增设喷枪两支(运行轨迹和化学试剂浓度见图1),该位置处喷氨即能起到SNCR脱硝目的,又可为尾部SCR进行精确补氨;对SNCR的运行参数进行优化调整,包括尿素溶液的浓度、尿素溶液和雾化压缩空气的压力。SNCR系统的设计参数见表1。

图 1 运行轨迹和化学试剂浓度分布

(2)炉内SCR

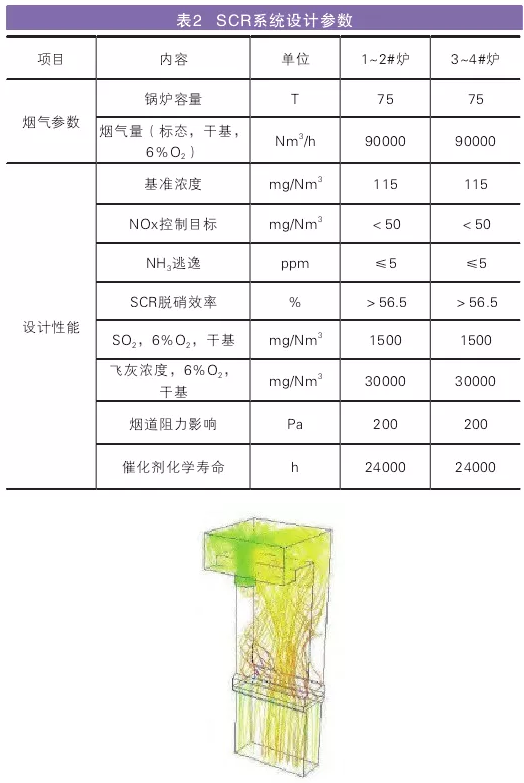

由于现场空间有限,采用炉内SCR脱硝,即在尾部烟道合适温度处布置一层催化剂。根据锅炉热力计算书及实际运行情况,为了获得催化剂的安装空间及保证SCR的入口温度区间,对原有锅炉省煤器进行移位并对省煤器排管进行调整。SCR不单独进行喷氨,其主要利用新增SNCR出口喷枪喷入过量的氨(氨的剂线如图2所示)。SCR系统设计参数见表2。

图 2 氨的剂线分布

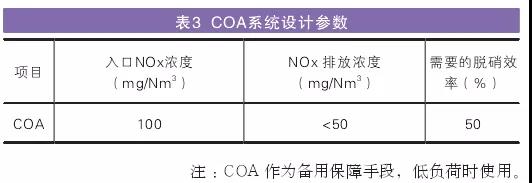

(3)COA低温协同脱硝

在后续半干法脱硫塔合适位置处布置喷射强氧化剂(本工程采用亚氯酸钠),其以循环流化床反应器内激烈湍动的、拥有巨大的表面积的吸附剂颗粒作为载体,将难溶于水的NO氧化为NO2并与钙基吸收剂发生反应从而达到去除NOx的目的。COA系统设计参数见表3。

3.2脱硫除尘改造方案

3.2.1改造路线确定

本工程燃煤含硫量0.53%,SO2排放标准<35mg/Nm3,计算脱硫效率不低于97.7%,石灰石-石膏湿法烟气脱硫工艺相对半干法脱硫工艺投资高、运行成本高、烟囱需防腐处理、运行中会产生废水且烟气脱白成本较高,故本项目选用循环流化床半干法脱硫工艺;本项目粉尘要求排放浓度小于5mg/Nm3,目前布袋除尘为达到5mg/Nm3*为经济有效的手段,故选用布袋除尘器作为半干法脱硫附属除尘器;考虑锅炉粉煤灰具有一定的经济价值,而半干法脱硫灰目前经济价值低,故脱硫前设置静电预除尘器收集粉煤灰;综上*终脱硫除尘工艺路线确认为静电预除尘+半干法脱硫(附属布袋除尘器)。

3.2.2脱硫除尘一体化改造具体方案

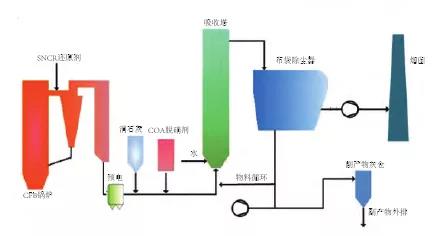

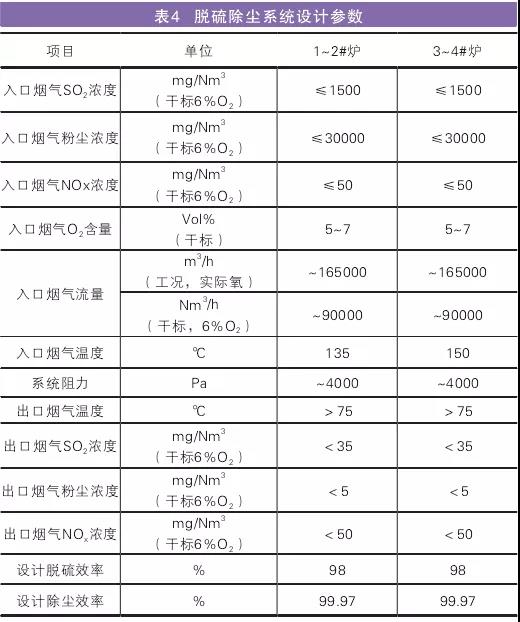

结合现场状况以及装置的实际特点,系统按“一炉一塔”、“单级串联”配置,布置在现有锅炉与烟囱之间。锅炉空预器出口烟气经过静电预除尘除去大部分粉煤灰后从底部进入脱硫塔,脱硫后的烟气经过附属布袋除尘器后由引风机排往烟囱。循环流化床烟气半干法除尘脱硫装置主要由烟气系统、预电除尘系统、吸收塔系统、布袋除尘器系统、吸收剂制备及供应系统、物料再循环系统、工艺水系统、压缩空气系统及蒸汽系统等组成,其工艺流程示意图见图4,脱硫除尘系统设计参数见表4。

图4环保升级改造工艺示意图

3.3烟气脱白处理改造方案

当湿度较大的低温烟气排入空气中时,烟气中的水蒸气会饱和析出从而产生“白烟”现象。该电厂处于居民区周围,大量白烟的排放其会引起周围居民的误解从而引起投诉,故本次改造增设脱白装置。考虑本项目采用脱硫采用半干法脱硫装置,烟气排烟温度75~80℃,高于烟气饱和温度20℃以上,其只会在室外温度较低或者阴雨天才会出现白烟现象,故本装置烟气脱白采用低压蒸汽直接加热烟气的方式实现。

4 结语

本项目综合锅炉烟气的特性、锅炉的运行实况、现场的布置情况及排放指标要求,本次环保升级改造采用了SNCR+炉内SCR+COA+静电预除尘+循环流化床半干法脱硫(附属布袋除尘器)+脱白技术路线,通过上述工艺路线组合可实现30-110%负荷范围内烟气中氮氧化物、二氧化物及粉尘的达标排放,同时现场感官良好,该工程实施前后烟气污染物排放浓度及排放量对比情况(以设计煤质计)见表5。

根据改造前后各项数据对比可知,该工程实施改造后,电厂烟气污染物排放浓度将得到大大削减,各项指标均达到超低排放标准;SO2、烟尘、NOx年排放量分别减少82.8t/a、7.2t/a、63t/a,环境效益十分明显。

文章来源:《52〡科技》2019年 作者 | 唐世伟 合肥热电集团有限公司天源分公司

声明:转载此文是出于传递更多信息之目的。若有来源标注错误或侵犯了您的合法权益,请作者持权属证明与本网联系,我们将及时更正、删除,谢谢。